GMT产业:我国硫酸工业现状与技术进展

[2015-06-16]

近10年来,伴随着有色金属冶炼和磷复肥工业的迅猛发展,我国硫酸工业处于一个高速发展期。截至2014年底,我国硫酸产能达到123 Mt/a。根据国家统计局数据,2014年全国硫酸产量为88.46 Mt。2004-2014年硫酸产能年均增长率为10.74%;硫酸产量年均增长率为8.27%。

特别是“十二五”以来,随着国家产业结构调整及大力推行节能减排和循环经济产业政策,我国硫酸工业在热能回收利用、“三废”治理和污染物减排、循环经济发展等方面开展了卓有成效的工作,各种新技术、新工艺和新设备的推广应用促进了硫酸行业技术进步。在硫酸装置大型化、规模化发展的同时,我国硫酸工业也面临产能过剩的问题。

1 近年来硫酸工业发展现状

1.1大型化、规模化发展

“十二五”以来,国内企业纷纷新建、改扩建硫酸装置,使得硫酸企业向大型化、规模化发展。云南云天化集团、铜陵有色、江西铜业、金川集团、双狮(张家港)精细化工、阳谷祥光铜业、开磷集团、湖北新洋丰等龙头企业的硫酸产能都在2 000 kt/a以上。2014年我国硫酸产量超过1 000 kt的企业有17家,总产量达到全国硫酸总产量的40%以上。

“十二五”以来,我国硫酸装置单系列规模也不断增大。截至2014年底,单系列l000 kt/a及以上的装置有广西金川有色1600 kt/a“双闪”铜冶炼烟气制酸装置、铜陵有色1450 kt/a“双闪”铜冶炼烟气制酸装置、阳谷祥光铜业1000 kt/a“双闪”铜冶炼烟气制酸装置、双狮(张家港)精细化工2套1000 kt/a硫磺制酸装置,单系列700~1000kt/a的制酸装置有20多套。在建有河南中原黄金冶炼1300 kt/a“氧气底吹炉熔炼一闪速炉吹炼”铜冶炼烟气制酸装置、山东方圆有色1200 kt/a氧气底吹铜冶炼烟气制酸装置、江西西矿铜业820 kt/a闪速炉铜冶炼烟气制酸装置、白银铜业700kt/a“白银炉一闪速炉”铜冶炼烟气制酸装置等。

制酸装置大型化、规模化发展得益于高浓度SO2烟气转化技术、高效洗涤净化技术、高效换热技术的进步,与目前世界单系列最大规模俄罗斯铜业的5 300 t/d冶炼烟气制酸装置相比,我国制酸装置规模差距已经明显缩小。

1.2节能和热能回收水平显著提高

硫酸生产过程中释放出大量热能,硫酸厂是一种绿色低碳的能源工厂。采用新技术、新设备实施节能及提高热能回收利用效率是“十二五”我国硫酸工业发展的一大亮点。硫酸工业节能和加强热能回收利用符合国家产业政策,特别是鼓励推广制酸低温位热能回收技术、回收电除尘器后气体及烧渣等潜热资源、采用湿法制酸技术等。

近年来,我国陆续投产了60多套带低温位热能回收系统的硫磺制酸装置,制酸总产能接近30 Mt/a,约占硫磺制酸总产能的50%。2013年投产的广西金川有色1 600 kt/a冶炼烟气制酸装置、贵州龙源瓮福环保科技2套350 kt/a回收S02制酸装置及山东明瑞化工150 kt/a硫铁矿制酸装置也开始采用低温位热能回收系统。目前在建低温位热能回收系统还有20多套,制酸总产能达到16 Mt/a,如河南中原黄金冶炼1 300 kt/a冶炼烟气制酸装置、贵州开磷矿肥2套700 kt/a硫磺制酸装置等,目前有超过300/0的硫酸产能采用低温位热能回收技术。特别是低温位热能回收技术在硫磺制酸之外获得工业化应用,对提高我国硫酸工业热能回收利用效率有重大意义。

目前国内大型硫酸装置热能回收情况较好,热能回收率在90%以上,吨酸蒸汽产量提高到1.7-1.8 t/t。据不完全统计,2014年我国硫磺制酸、硫铁矿制酸及冶炼烟气制酸废热同收副产高、中、低压蒸汽量约100 Mt.相当于节约标煤14 Mt,减排二氧化碳34 Mt。其中硫磺制酸回收蒸汽54.8 Mt,平均蒸汽产量1.38 t/t;硫铁矿制酸回收蒸汽25.6 Mt,平均蒸汽产量1.185 t/t,;冶炼烟气制酸回收蒸汽19.6 Mt,平均蒸汽产量0.8t/t。

在节能方面我国硫酸企业也取得显著成效,由于采用了电机变频调速技术、汽轮机驱动风机及泵技术、低阻规整填料、高效低阻催化剂、低压力降分酸器和除雾器等技术和设备,企业综合能耗和电耗逐渐降低。与“十一五”相比,我国热能回收效率大幅提高、能耗大幅降低。由中国石油和化学工业联合会发布的2012年和2013年硫酸行业能效领跑者名单来看,2013年硫铁矿制酸吨酸电耗最好的企业比2012年降低8千克标准煤/t,硫磺制酸基本持平。

1.3污染物减排与循环经济取得实效

“十二五”以来,国家先后出台一系列政策文件,规范和指导硫酸工业污染物减排和环保治理工作。硫酸工业主要污染物是SO2废气、污水和废渣。为了应对严格的环保标准,各企业加快了技术改造。例如,采用低温含铯催化剂、尾气脱硫等方式减少制酸尾气二氧化硫排放;采用石灰-铁盐中和法、石灰-硫化法、电化学絮凝法等技术及表面反洗过滤器,西恩过滤器等设备处理酸性污水;对硫铁矿烧渣、中和石膏渣、工业废石膏等固体废渣采取综合利用,基本实现了“三废”达标排放。

相对于大气污染物而言,硫酸企业在水污染物和危险废渣治理方面重视程度仍然不够、投入较少。一些大型企业酸性水治理和危险废渣处理做得较好,基本实现无害化治理;不少中、小型企业将废水、废渣简单中和处理后堆存、填埋,或将砷、氟、重金属等转移至肥料、矿渣中,这样做容易造成水体和土壤的二次污染。

1.4产能过剩问题日趋严重

近年来,配套有色冶炼项目及大型磷复肥项目新上了许多制酸装置,硫酸产能由2004年的44. 35 Mt/a迅速扩张至2014年的123 Mt/a。据全国硫与硫酸工业信息总站不完全统计,2014年全国新增硫酸产能接近4 Mt/a,主要是大型铜冶炼项目和磷复肥项目配套装置。“十二五”以来,由于受磷复肥、钛白粉、氢氟酸等主要耗酸产品产能过剩、市场低迷影响,加之宏观经济不景气,我国硫酸产量增幅跟不上产能增幅,导致产能过剩,装置开工率下降。2011年我国硫酸装置开工率约为86.7%,2014年仅有71.92%。

据全国硫与硫酸工业信息总站初步统计,2015-2017年预计投产的大型冶炼烟气制酸项目有:河南中原黄金冶炼1 300 kt/a、山东方圆有色二期1 200 kt/a、江西西矿铜业820 kt/a、巴彦淖尔祥光铜业800 kt/a、白银铜业技改700 kt/a、西矿青海铜业440 kt/a、湖南五矿铜业一期400 kt/a、紫金珲春400 kt/a、云锡铜业300 kt/a、西北铅锌300 kt/a,总产能在6 660 kt/a;2015 -2017年预计投产的硫磺制酸项目有:贵州开磷矿肥2x700 kt/a、福建申远一新材料550 kt/a、浙江巴陵恒逸500 kt/a、金浦徐州钛业300 kt/a、宜昌中孚化工300 kt/a、福建天辰300 kt/a、唐山华熠化工300 kt/a、中石化巴陵福清250 kt/a,总产熊在3 900 kt/a;2015-2017年预计投产的硫铁矿及其他原料制酸项目有:吉林大地化工300 kt/a、攀枝花圣地元化工200 kt/a、禄丰天宝化工200 kt/a、云南威龙化工200 kt/a、贵州金正大300 kt/a、惠州宏瑞300 kt/a、华夏特钢200 kt/a、攀枝花助钛实业200 kt/a、攀枝花东方钛业200 kt/a,总产能在2100 kt/a。如果上述项目顺利实施,预计2015-2017年我国硫酸产能将再增加12.7 Mt/a,2017年底全国硫酸总产能将达到135 Mt/a,届时产能过剩量将超过30 Mt/a。

当然,硫酸属于中间产品,其产能过剩是动态的,也取决于今后几年硫酸消费量能否有较大增长。

2技术进展

我国硫酸工业经过几十年的发展,国产化技术和装备已经趋于成熟。“十二五”以来,硫酸工业技术进步主要体现在高浓度SO2烟气转化、节能与低温热回收、污染物治理、含硫废物制酸等技术应用及设备、材料等方面。

2.1 高浓度SO2烟气转化技术

.“十二五”以来,先后有多套采用高浓度SO2烟气转化技术的装置投产,如阳谷祥光铜业二期1000kt/a铜冶炼烟气制酸装置,采用奥图泰LURECTM工艺;广西全川有色1600 kt/a铜冶炼烟气制酸装置,采用孟莫克预转化工艺;金隆铜业700 kt/a铜冶炼烟气制酸装置,采用自主研发的支路循环-预转化预吸收工艺;铜陵有色1 450 kt/a铜冶炼烟气制酸装置,采用自主研发的高浓度SO2烟气非衡态转化工艺;赤峰云铜有色400 kt/a铜冶炼烟气制酸装置,采用自主研发的预转化工艺。由于采用了预转化和烟气循环工艺,使得制酸装置进转化器烟气妒(SO2)由常规的12%以下提高至18%~ 33%,设备规格减小、热能回收效率提高,为单系列装置大型化发展奠定了基础。由于采用了提高催化剂装填量、使用含铯催化剂、“3+2”二次转化等措施,这些装置的SO2总转化率基本在99.85%以上,并且吨酸能耗更低。

2.2热能回收技术

“十二五”以来,我国冶炼烟气制酸装置推广使用热管锅炉回收转化工序余热副产低压蒸汽,不少锌冶炼烟气制酸装置回收锌焙渣热能加热锅炉给水。一些硫铁矿制酸装置通过回收电除尘器出口烟气余热、硫铁矿烧渣热能、转化工序余热及干吸工序低温位热能,用以加热锅炉给水、除氧器水和预热空气等,或者直接生产低压蒸汽,提高了硫铁矿制酸装置中压锅炉产汽量。

同时,随着硫铁矿和冶炼姻气制酸烟气SO2浓度的提高,为采用低温位热能回收技术提供可能。在国内硫磺制酸低温位热能回收技术普遍推广应用的同时,广西金川有色1 600 kt/a铜冶炼烟气制酸装置和山东明瑞化工150 kt/a硫铁矿制酸装置开始探索使用低温位热能回收技术,前者采用HRS系统回收干吸工序热能,后者采用DWRHS技术回收干吸工序热能。特别是山东明瑞化工150 kt/a硫铁矿制酸装置DWRHS低温位热能回收系统已稳定运行1年多时间。实地考察表明:在进转化器烟气σ(SO2)为8%、全产w(H2SO4) 98%成品酸时,增产中压蒸汽0.1 t/t,增产0.7~1.0 MPa低压蒸汽0.3t/t。新疆奎屯铜冠冶化400 kt/a硫铁矿制酸装置则采用回收热水供暖的方式回收干吸系统低温热能技术,副产90℃热水370m3/h。上述工艺的成功运用为转围冶炼烟气制酸和硫铁矿制酸热能回收作出了技术示范。

2.3节能与热能利用技术

“十二五”以来,在节能和热能利用方面我国硫酸工业也取得巨大成就。例如:①普遍采用变频调节节能技术,减少了动设备运行电耗;②推广使用低压蒸汽干燥原料矿技术,减少了燃煤消耗;③探索使用汽轮机、螺杆膨胀动力机等驱动风机和泵,减少了能量转化损耗;④开始推广使用流线型及其他结构的规整填料,减少了干吸塔压降;⑤推广回收锅炉定连排及蒸汽干燥机排放蒸汽热能技术,探索使用热能动力机技术回收利用低值能源;⑥探索采用次高压参数(5.3MPa、485℃)或高压参数(6.4 MPa、495℃)废热锅炉和高效发电机组,提高

蒸汽品质和发电效率。

随着化石能源供应的日益紧张,国家非常重视绿色能源和可再生能源的开发利用,能源政策和循环经济政策都提出要促进余热回收利用和鼓励余热余压等发电上网。相信今后一旦理顺余热回收上网发电价格,硫酸工业节能和余热回收利用水平仍有较大提升空间。

2.4废气治理技术

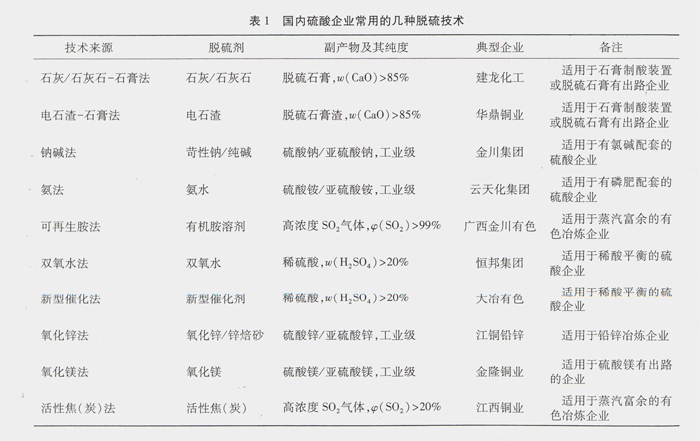

目前我国硫酸工业大气污染物治理情况较好,各种被列为国家节能减排、先进适用的干湿法脱硫技术在有色冶炼及硫酸行业基本都有工业应用,其业绩见表1。

目前业内专注的焦点:一是脱硫副产物是否便于处置,最好能够与企业现右工艺和产品相融合;二是脱硫效率更好、运行成本低。从这一角度来看可实现资源综合利用的脱硫技术更有竞争优势。

脱硝、除汞将是今后几年有色冶炼与硫酸行业的重点工作,建议尽早进行相关技术的攻关和储备。建议消化吸收活性炭(焦)干法脱硫脱硝技术和带预洗涤有机胺脱硫脱硝技术,探索并推进双氧水法脱硫脱硝技术、波利登氯化法除汞技术的国产化推广应用。

2.5废水治理技术

含砷、氟和重金属离子的酸性污水治理先进技。术如石灰-亚铁法、硫化法、电化学絮凝法、高浓度泥浆法等得到推广应用,硫化物渣和含砷石膏渣等废弃物也逐步得到回收利用,各种中水回用技术也开始推广府用。日前国内正在推广电化学法、二氧化碳法除钙、镁离子技术,可以提高中和水循环利用率。

在节水方面,国内企业也做了大量技术创新:①将硫酸装置产生的稀硫酸输送到磷肥装置用于配酸;②回收较为洁净的生活污水和雨水,经沉淀后直接用于厂区冲洗水和花木灌溉水;③发电装置泄漏的高温废水冷却,输回系统循环使用;④将确实无法再利用的废水排入污水处理站处理后达标排放。

目前,含砷及重金属废水治理最适用技术仍是硫化法,并且对该工艺从吸收剂选择、反应器结构到防止硫化氢逃逸等进行了优化改进,不少企业使用效果良好。硫酸企业废酸污水治理要杜绝一种倾向——将净化稀酸中的砷及重金属转移到产品酸或其他肥料产品中去。如果各项污染物减排和环保政策执行到位,鼓励扶持措施切实落实,今后硫酸工业水资源利用率有望提高到90%以上。

2.6废渣治理技术

磷石膏渣、脱硫石膏渣、硫铁矿烧渣是硫酸工业主要固体废弃物来源。目前各种石膏渣制建材、水泥和化学法制硫化工产品技术都有工业应用。例如,瓮福集团建成世界首套200 kt/a磷石膏制硫酸铵装置,中国石化和四川大学在达州开展磷石膏矿化二氧化碳制复合肥中试研究;贵州金正大、宁夏特钢等在建200~ 300 kt/a磷石膏制硫酸联产水泥项日。

石膏渣虽然是一种易得的硫钙资源,但在当前硫磺、硫铁矿、冶烁烟气、天然石膏资源量供应充足的状况下,石膏渣化学法制硫酸和硫酸铵难迈成本关,市场竞争力受到限制。因此,石膏渣化学法制硫酸和硫酸铵技术的大规模推广应用仍有很长的路要走。建议:①要解决原料杂质处理复杂、生产能耗较高的难题;②对石膏渣综合利用产品一律免税,并给与其他鼓励经济政策扶持。

今后提高固体废渣综合利用率关键是加强各项政策的执行,促进市场对废渣制建材产品的认可度,扩大石膏板、石膏砖对传统黏土砖的替代性。值得庆幸的是,国家已经着手研究制定在脱硫石膏产生量大的地区限制开采天然石膏的政策建议在磷白骨产生量大的地区也应纳入这一政策。

有色冶炼烟气制酸装置副产的含重金属石膏渣、硫化物渣中含有铜、铅、锌的有价金属,并且含量较高,目前基本上能够返回冶炼炉循环利用或外售处置。硫铁矿制酸装置副产的含砷石膏渣品位较低,大多数企业会将含砷石膏渣掺入矿渣中,存在砷的二次污染风险。

在硫铁矿渣利用方面,不少大型企业投产矿渣制氧化球团装置,利用高铁矿渣生产高附加值的氧化球团。招金贵合科技进行了回转窑烧渣氯化焙烧工业化试验,氧化球团中铁品位达到60%,金的挥发率达到95.6%,为烧渣高效利用提供了一种思路。肉蒙古齐华矿业采用“直接还原+熔分技术”综合利用矿渣制还原铁项目2012年投产,为我国中低品位矿渣资源化利用提供一条新路。

2.7含硫废物制酸技术

从国家污染物减排和环保政策来看,今后脱硫回收SO2、硫泥、含硫废水(废硫酸)、硫泥、含硫废渣、含硫化氢废气将成为重要的制酸原料。这些工业废物制酸资源化利用既符合污染物减排和循环经济产业政策,又能生产硫化工产品。目前已投产的重庆三圣特种建材150 kt/a硬石膏制酸装置、上海赛科石油化工300 kt/a含硫废水制酸装置、兰精(南京)纤维100 kt/a硫化氢制酸装置、四川龙蟒集团3套400 kt/a掺烧硫酸亚铁制酸装置、贵州龙源瓮福环保科技2套350 kt/a高硫煤发电回收SO2制酸装置、东营科德石化40 kt/a烷基化废酸制酸装置,在建的有贵州金正大300 kt/a磷石膏制酸装置、宁夏特钢200 kt/a磷石膏制酸装置、惠州市宏瑞环保能源300 kt/a硫化氢制酸装置,这些项目将成为含硫废物制酸利用的示范工程。

含硫废物制酸利用关键是突破了焚烧炉(裂解炉、回转窑)热分解技术、在线清灰废热锅炉技术及窑外热循环技术等。目前国内有近10套200 - 400 kt/a掺烧硫酸亚铁制酸装置、10多套10~ 30 kt/a烷基化废硫酸裂解制酸装置、多套20—50 kt/a硫化氢制酸装置及100~ 300 kt/a石膏制酸装置在建拟建中,预计到2015年我国含硫废物制酸总产能有望突破5 000 kt/a。未来的不少硫酸装置既是作为一种绿色低碳热能装置、又是作为一种含硫废物无害化处置装置而存在,蒸汽、电力将是重要主产品。

2.8二氧化硫制硫磺技术

一些边远地区如新疆、内蒙古、甘肃等正在研究开发冶炼副产SO2制硫磺技术。利用这些地区丰富的天然气、煤炭还原高浓度SO2生产附加值高且易于运输销售的固体硫磺,可避免液体硫酸涨库而影响冶炼装置生产的风险。今后天然气和高含硫煤还原SO2制硫磺研究重点:①要解决SO2还原率偏低、副产物高、硫回收率不高的技术性问题;②要解决能耗高、生产成本高的经济性问题。

2.9设备、材料技术

硫酸工业技术进步除了工艺改进和创新外,更离不开设备材料的技术突破。“十二五”以来,我国硫酸工业开发并推广应用了世界最大150m2锌冶炼沸腾炉、废酸裂解炉、循环流化床沸腾炉、矿渣冷却器、在线清灰式余热锅炉、高效宽极距电除尘器、新型表面过滤器、大型内置换热器式全不锈钢转化器、新型低温催化剂、可分离式热管锅炉/省煤器、内衬钢板干吸塔、螺杆膨胀动力机、新型耐高温内衬喷涂料、低压降规整填料、新型高效纤维除雾器、耐高温液下泵等设备。并且国产不锈钢和合金材料技术取得重大突破,关键设备和材料的国产化既推动了行业技术进步,也降低了硫酸装置投资费用。

3未来技术展望

笔者以为,未来5-10年我国硫酸工业将面临更为严苛的坏保标准和生存压力,将朝着更大规模单系列装置、更低污染物排放、更高热能回收效率、更低能耗和水耗、更高自动化操作水平的方向继续发展,同时新的制酸工艺将应运而生。这些离不开工艺和设备材料的改进与创新。

3.1更大规模单系列装置

随着“双闪”冶炼技术、富氧/纯氧冶炼技术及大型循环流化沸腾技术及更高浓度SO2烟气转化技术、更高效换热技术等的开发应用,未来我国单系列冶炼烟气制酸装置和硫磺制酸装置有望突破2 Mt/a,单系列硫铁矿制酸装置有望达到800 kt/a;也将有一批100~ 300 kt/a湿法制酸装置、300~ 600 kt/a回收SO2制酸装置、200~ 500 kt/a磷石膏制酸装置陆续投产。

3.2更低污染物排放

2014年以来,国家环保政策有进一步收紧的趋势。国家环保部颁布一系列标准修改单,增加了大气污染物特别排放限值。例如,GB 25467-2010《铜、镍、钻工业污染物排放标准》和GR 25466-2010《铅、锌工业污染物排放标准》的修改单规定,特别排放标准限值:二氧化硫100mg/m3,氮氧化物100 mg/m3,硫酸雾20 mg/m3,颗粒物10 mg/m3。GB 26451-2011《稀土工业污柒物排放标准》修改单规定,特别排放标准限值:二氧化硫100 mg/m3,氮氧化物100 mg/m3,硫酸雾35 mg/m3,颗粒物10 mg/m3。而CB 26132- 2010《硫酸工业污染物排放标准》规定,硫酸工业(硫磺制酸、硫铁矿制酸、石膏制酸)大气污染物特别标准限值为:二氧化硫200 mg/m3,硫酸雾5 mg/m3,颗粒物30 mg/m3。石油化工硫化氢制酸污染物排放标准也将于年内颁布实施。随着国家环保政策的日益严苛,硫酸工业面临的环保压力巨大。可以预见,未来整个硫酸行业(包括有色冶炼烟气制酸、硫磺制酸、硫铁矿制酸、石膏制酸、硫化氢及其他含硫废物制酸)大气污染物特别排放限值极有可能统一执行二氧化硫100 mg/m3、氮氧化物100 mg/m3、硫酸雾20 mg/m3、颗粒物10 mg/m3的更严标准,硫酸企业环保治理负担将更重。

就目前的技术而言,未来可推荐的技术有:二转二吸+双氧水脱硫工艺、一转一吸+有机胺脱硫工艺、两级湿法制酸+碱法脱硫工艺等。

3.3更高热能回收效率

随着湿法制酸技术、干吸低温热回收技术、电除尘器后烟气余热回收技术、低值热能回收利用技术的应用,我国硫磺制酸热回收效率已接近90%,硫铁犷制酸和冶炼烟气制酸热回收效率也逐年提高。今后随着装置大型化发展和一大批中、小型装置的淘汰,以及热回收技术的进步,我国硫酸工业总体热回收效率有望提高到80%左右,硫酸装置将成为真正意义上的能源工厂。

3.4更低能耗和水耗

今后硫酸企业将面临能耗和水耗的制约。在硫酸生产不断强化操作以提高产能的大背景下,硫酸企业通过优化工艺和采用节能设备以减少能耗的意义重大。在节能方面主要是做好以下工作:①开发推广高效气体过滤设备,用干法/半干法净化工艺替代湿法净化工艺;②开发推广低阻高效催化剂、换热器,优化管路设计,降低转化系统阻力;③开发低压降填料、分酸器和除雾器,降低干吸塔压降;④简化尾气吸收系统流程和设备压降。在节水方面重点是采用反渗透膜法、生物法、吸附法等技术回收酸性水中硫酸和水资源,降低中和水中钙、镁离子含量,提高中和水的浓缩倍数,争取将水资源利用率提高至95%左右。

3.5更高自动化操作水平

随着国产仪表自动化技术的进步,今后DCS智能化操作控制、在线监测分析仪表、无线网络监控会有较大进展。

3.6新的制酸工艺将应运而生

今后行业融合和技术嫁接将成为硫酸行业技术进步的重要支撑。为了处理特殊原料、应对更严苛的产业政策、最大限度地回收热能资源等目的,新的制酸工艺将应运而生,有些可能是巧妙革新,有些可能是彻底颠覆。例如:

1)富氧/纯氧制酸技术。一旦制氧工艺获得成本优势,那么富氧/纯氧焚烧将引领硫酸工业新的发展,硫铁矿(含煤硫铁矿)富氧焙烧+富氧高浓度SO2转化制酸、硫磺纯氧焚烧+BAYQIK循环转化制酸、含硫废物富氧焚烧+湿法转化制酸等工艺都将成为现实。

2)硫磺湿法制酸技术。隧着湿法制酸技术的大型化发展,一些企业将会采用硫磺焚烧+湿法转化制酸以尽可能提高废热回收效率。

3)高压转化制酸技术。随着转化设备材质的进步,很久以前的设想——高压转化制酸有望成为现实。因为通过高压转化可以大幅度提高转化率,加之富氧操作,将改变反应进程和转化流程。

4)其他如亚硫酸镁分解制酸技术、硫酸钠电解制硫酸联产烧碱技术、二氧化硫还原制硫磺技术等有望将小试、中试转为工业试验。

4几点建议

今后几年,我国硫磺产能和产量将有明显增长,对进口硫磺依赖度有所降低。综合各方面数据,到2015年我国硫酸产能将继续扩张至130 Mt/a以上,硫酸消费量则增长缓慢,硫酸产能过剩量将保持在20~ 30 Mt/a的水平。调整产业结构、化解产能过剩将是今后一段时期的主要工作。国家正在研究制定硫酸工业清洁生产标准、硫酸生产危化品评估及预案等政策。我们的建议和思考是:

1)以污染物排放标准、单位产品能耗限额、硫酸取水定额、污染物防治技术政策等政策文件为依据,尽早建立硫酸行业准入制度,以污染物排放、能耗、节水等为标准设立技术门槛(不宜简单以装置规模划分),坚决淘汰落后产能。

2)以循环经济和节能减排为发展契机,优先剩用冶炼酸、含硫废物(废酸、废气和废渣)回收酸,充分利用好进口硫化金属矿、有色金属伴生硫精矿,工业废石膏、含硫废水、含硫废气、含煤硫铁矿中的硫资源。

3)对于符合循环经济和资源综合利用的产品和技术设备给予税收优惠和财政支持,真正起到以政策引导行业发展的作用。

4)发挥协会和信息总站的作用,切实推进各种先进适用技术和产品的推广应用,特别是适用于中小企业的低投入、高产出技术和设备的推广;充分发挥生产厂、设备厂、科研设计单位各自优势,协同攻关,将一批好技术、好产品尽早推向市场。

5)高校、科研院所、企业及设计单位协同攻关,着力攻克制约硫酸工业发展的瓶颈。例如低阻高效催化剂、大型循环流化沸腾炉、大型立式分解炉、高温循环风机、超大型内置换热器式全不锈钢转化器、超大型换热器、超大型风机、耐高温腐蚀合金、废酸浓缩用合金等。推进国产化稀硫酸浓缩一废硫酸裂解制酸、固体含硫废渣循环流化沸腾焙烧制酸、含硫废气湿法制酸等技术尽早大规模工业化应用。

友情链接

友情链接